Hero Reibschweißkette

Eine neue Ära beginnt

Seit Jahrzehnten folgt die Herstellung von Ketten demselben Muster: Schneiden von Walzdraht oder Stabstahl, Biegen des Rundstahls auf die jeweilige Kettengliedform und nachfolgendes, energieintensives Widerstands- oder Abbrennstumpfschweißen.

Die einschränkenden Faktoren dieser herkömmlichen Technologie sind die Form der Kettenglieder, die nur aus rundem Ausgangsmaterial gefertigt werden können, sowie die Schweißbarkeit der verwendeten Stahlgüte, die stark vom Kohlenstoffgehalt sowie den Legierungselementen abhängt.

Die neue pewag hero Reibschweißkette lässt diese Einschränkungen hinter sich und öffnet das Tor zu einer neuen Welt der Kettenfertigung.

pewag greift innovative Technologie auf

Reibschweißen ist eine bewährte Fügetechnologie, die seit vielen Jahren in Luftfahrt- und Automobilindustrie verwendet wird. pewag ist der erste Kettenproduzent, der die innovative Technologie des Reibschweißens aufgegriffen und für die Herstellung der nächsten Kettengeneration verfeinert hat.

Anders als für herkömmliche Rundstahlketten ist die Ausgangsbasis für die Reibschweißkette kein Walzdraht oder Stabstahl sondern ausschließlich Schmiedeteile. Die Verwendung von geschmiedeten Komponenten schließt das Auftreten von Spannungsrissen aus, welche beim Kaltbiegeprozess von Rundstahlketten auftreten können.

Das Reibschweißen als solches, ist keine Schweißtechnologie im herkömmlichen Sinne. Durch mechanische Reibung zwischen den zusammenzufügenden Komponenten entsteht Wärme, die zur Plastifizierung des Materials führt. Mit einer definierten Reib-Stauchkraft werden die Komponenten zu einer Kette mit exakter Teilungs- und Stranglänge zusammengefügt.

Vorteile des Reibschweißens

1. Keine Schmelze

- kein Kornwachstum

- signifikant kleinere Wärmeeinflußzone

2. Sauberer Fügeprozess

- Verunreinigungen, die sich auf den Kontaktflächen der zu bindnenen Komponenten befinden, werden beim Zusammenfügen in den Schweißgrat gedrückt, der anschließend entfernd wird.

3. Freie Materialwahl

- selbst Stahlgüten, wie z. B. 50CrV4 Stähle, die beim Widerstands- bzw. Abbrennstumpfschweißen nicht verarbeitet werden können, sind schweißbar

4. Freie Formgebung

- Jede Anwendung hat ihre spezifischen Eigenheiten und Anforderungen, denen die Rundstahlkette oft nicht gerecht werden kann. Durch den Einsatz von Schmiedeteilen kann zB. dem Wunsch nach höherem Verschließvolumen und damit erhöhter Haltbarkeit der Kette entsprochen werden

5. Reduzierte Flächenpressung & erhöhtes Verschleißvolumen

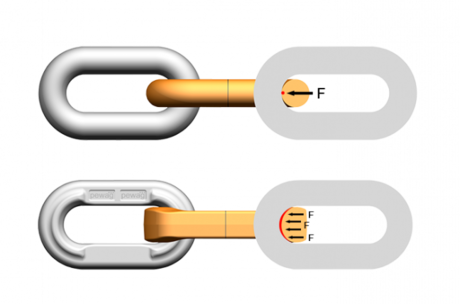

- Durch die Geometrie der klassischen Rundstahlkette kommt es zu hohen Belastungen im Berührungspunkt der Kettenglieder.

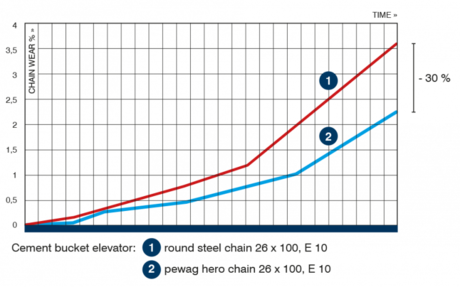

- Die Geometrie der pewag hero Kette ist genau auf die Anforderungen an eine ideale Förderkette ausgelegt. Das mehr als doppelt so große Verschleißvolumen sowie die durch die optimierte Geometrie reduzierte Flächenpressung, verbessern die Laufeigenschaften und erhöhen die Lebensdauer der Kette um ca. 30%.